立即咨詢

隨著汽車市場個性化消費理念的不斷增強,全球汽車行業已經開始邁入大規模定制時代,為了滿足個性化選配訂單、個性化訂單快速交付,汽車主機廠一般采用混合柔性JIS排序生產模式,從而要求零部件供應商也采用排序形式進行供貨,零部件直接供應到主機廠生產者旁,且對質量追溯要求較高。

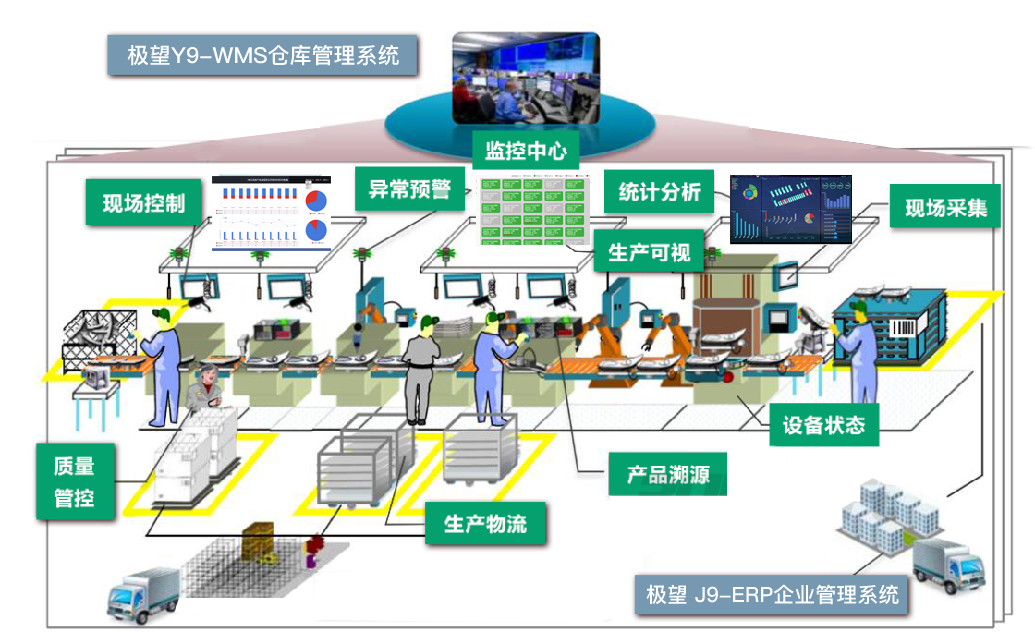

汽車零配件供應商對企業、工廠以及地區內的一些關鍵績效指標難以 進行實時的監控與管理,對出現的異常情況無法及時處理以及快速準 確地判斷故障原因

生產過程復雜,交貨頻繁,生產周期長,生產進度無法及時反饋,對 管理人員依賴誠度較大

需求計劃變化快,插單頻繁

生產節拍不穩定,嚴重影響下一個工作生產

在制品存量大

對產品追溯信息難以把控

計劃管理

生產管理

批次跟蹤

條碼全過程跟蹤

SPC

質量管理與分析

不合格品管理

倉儲管理

設備數據采集

設備管理

安燈管理

APQP

中央控制看板

通過主機廠JIT系統接口獲取生產隊列,實現拉動生產和JIS生產

提供內部生產計劃管理機制,實現順序生產、按序供貨的生產模式,使浪 費和風險降到最低

建立關鍵數據追溯檔案,滿足汽車零部件產品的追溯要求

建立在線質量控制系統,進行不合格品流程控制

更高的生產效率

可提高能源、生產物資

設備、人員的使用效率

設備、人員的使用效率

更高的柔性生產能力

可適應快速變化的市場

集成各種不同的生產系統

集成各種不同的生產系統

更低的生產管理成本

更短的創新周期

更少的勞動力投入、更短的制造周期

更少的勞動力投入、更短的制造周期

75%

可縮短25%以上

生產周期

生產周期

95%

保障生產全數據

完整性在95%以上

完整性在95%以上

80%

各過程的統計、記錄

工作量可以減少80%

工作量可以減少80%

70%

生產過程質量過失

可減少70%

可減少70%

99%

產品品質在線報告

實時性提高99%

實時性提高99%

20%

工廠整體生產績效

可提高20%以上

可提高20%以上